杰瑞天然气推出“压缩机人工智能远程智能诊断分析系统”

【压缩机网】“原来,8000小时必须停机进行例行维护。现在机组一口气跑到10750小时,系统提示提前停机维护异常,降低了维护成本,减少了停机时间!”压缩机场站的运维人员看着刚刚返回的运行曲线说。是杰瑞集团自主开发的“压缩机人工智能远程智能诊断分析系统”让他赞不绝口。

系统首界面图

从“定期维护”到“按需维护”

长期以来,天然气压缩站的设备大多采用“定期维护”模式,即无论设备状态如何,都必须在固定周期内停止、拆卸和维护。这样不仅会造成过度维护和备件浪费,还会造成数千万平方米的气体损失。

如今,杰瑞天然气推出了自主研发的压缩机AI远程智能诊断分析系统。它不仅是一个集人工智能算法和工业物联网架构于一体的先进平台,也是一个为压缩机设备提供智能故障诊断和运行分析服务的先进平台。它还在一些车站进行了有针对性的部署,以帮助实现“按需维护”。

该系统基于实时收集和深入分析压缩机运行的振动、温度、压力等多源数据,能够准确识别气阀泄漏、活塞环磨损、连杆松动、活塞杆断裂等关键问题。该系统具有自学习和趋势预测能力,可以实现压缩机运行状态的智能感知、故障预测和健康评估。

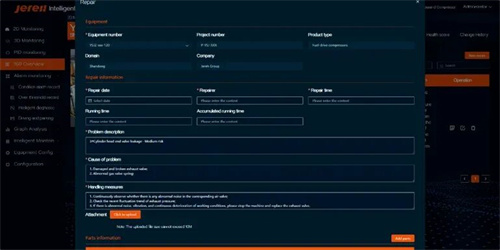

系统二维界面图示意

AI大模型,实现准确的“脉搏”

系统软件由数据采集模块和智能监控模块组成,共同完成数据采集、处理、可视化显示和故障诊断。客户称赞的成功预警案例是,数据采集层感知到相关振动异常,并将其传输到智能监控模块。人工智能通过与过去独立学习建立的数据库进行比较,识别出中度异常,快速自动分析故障原点位于三缸缸头端的气阀,并提示客户进行拆卸、检查和维护。

现场按提示拆卸检查后,发现阀片边缘0.8 如果再运行200小时,mm磨损不均匀,极有可能破裂,造成活塞撞缸事故。

与传统的8000小时定期更换配件相比,气阀的实际使用时间增加了约35%,备件利用率显著提高,对潜在故障的早期预测和响应大大提高了设备故障处理的及时性和准确性。

目前,与传统的定期维护相比,基于杰瑞压缩机人工智能远程智能诊断系统的按需维护可以在最佳经济安全窗口进行最小的必要维护。即:

状态监测更加稳定

系统继续评估零件的健康状况,并进行智能评分。例如,如果气阀磨损30%,则标记早期退化。此时,它不会立即停止,而是给出“预计需要在600小时内进行维护”。

更智能的决策优化

系统可以计算健康程度、输气计划、电价峰谷、备件材料、维修队伍安排等,选择综合成本最低、风险可控的时间点。例如,机组可以在中度异常后运行200小时,停机时间可以根据现场维护情况从容安排。

更准确地维护和执行

只在需要拆卸的地方拆卸和更换需要更换的零件,以避免“一拆一大块”的过度维护。例如,只拆卸和检查第三缸头端气阀,其余缸头不移动,工时成本降低60%以上。

按需维护不仅可以提前发现和处理,还可以推迟不必要的维护。核心是用数据将“安全裕度”替换为“经济效益”,而不是被动地实施非计划停机”。

当人工智能的脉搏与能源大动脉同频共振时,不仅是单站维护模式的创新,也是与国家“双碳”战略和数字中国建设同行的宏大图景。杰瑞压缩机人工智能远程智能诊断分析系统,使每个压缩机组都能“自言自语”。目前,该系统不仅可以作为油气设备出厂时可选的原始智能模块,还可以在操作站后安装集成访问,快速弥补智能短板,提高智能操作和维护能力。利用智能杠杆利用能源安全、产业升级和绿色转型!